|

Dienstleistungen |

|

|

|

|

|

Freiform-Flächen sind unsere Spezialität. iCapp entwickelt CAD Applikationen - Funktionsbibliotheken, mit oder ohne GUI

- für Spezialanwendungen im Werkzeugbau, der Fertigung oder dem allgemeinen Maschinenbau.

Exzellente Erfahrungen haben wir bei der Erstellung von krümmungs- und prozessoptimierten

NURBS-Spline-Flächen - nach beliebigen Kriterien. |

|

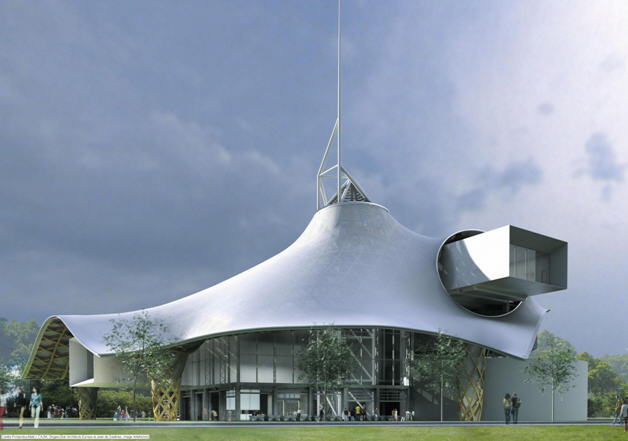

Centre Pompidou Metz c CA2M, Shigeru Ban Architects Europe et Jean de Gastines, image Artefactory |

|

|

|

|

|

Es wurde eine Master-Fläche berechnet (linkes Bild). Die Verwendung einer solchen einteiligen Fläche ermöglicht globale Optimierungen, wie z.B. der Glattheit und Straffung der Fläche. Das rechte Bild weist den gleichmässigen Verlauf der Flächenkrümmungen anhand eines Zebra-Plots nach. |

|

|

|

Die Holzkonstruktion des Dachs (linkes Bild) besteht aus 6 Schichten Holzbalken (rechtes Bild). Zur Planung der zweiachsig gekrümmten Leimholzbalken wurden wiederum NURBS-Flächen der einzelnen Schichten benötigt. Mit der Master-Fläche lässt sich nun für jede Schicht die entsprechende NURBS-Fläche berechnen. Die Schichten liegen jeweils mit einem Offsetabstand von jeweils ca. 40 cm übereinander. |

|

|

|

Um die ca. 16 000 m Balken formgenau herstellen zu können, muss der Fertigungsprozess

automatisiert vorgenommen werden. Dafür wiederum werden digitale Daten benötigt.

Aufgrund der Fräsrandbedingungen mit begrenztem Arbeitsraum ergeben sich aus den

unterschiedlichen Krümmungen der Balken auch unterschiedliche machbare Balkenlängen.

Das linke Bild zeigt erste Fertigungsdaten für die Holzbalken

(designtoproduction).

Dabei hat jedes Balkensegment eine andere Form. |

|

|

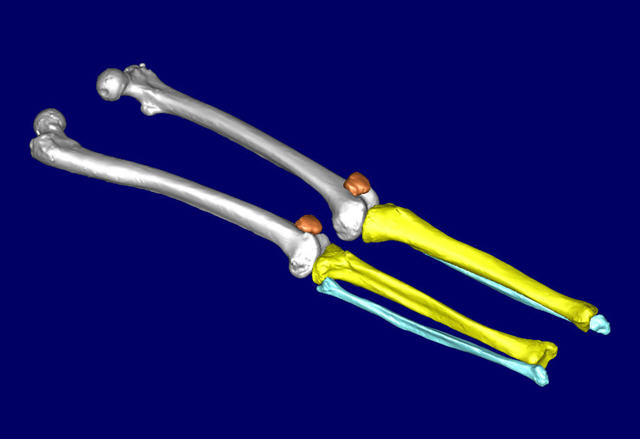

| Digitalisierte Daten der unteren menschlichen Extremitäten - Oberschenkelknochen, Kniescheibe, Waden- und Schienbein - von Stryker |

|

|

|

|

|

Im linken Teil des Bildes sind STL-Daten der Knochenoberfläche zu sehen,

im rechten Teil das daraus resultierende NURBS-Flächen-Modell. Jede der einzelnen Flächen

wurde mit 3 bis 15 Kanten getrimmt. Im Vergleich zu der in der Flächenrückführung üblichen

Limitierung auf 4 Randkurven wird das automatische Vorgehen dadurch deutlich flexibler und auch für derart

komplexen Geometrien wie die hier gezeigten Knochen anwendbar (siehe Vergrösserung im oberen Bild rechts).

Die Übergänge zwischen den Flächen werden in einem

nachgeschalteten Schritt glatt und wasserdicht eingestellt (Toleranz: 0.01mm).

|

|

|

|

Das Bild zeigt exemplarisch alle drei segmentierten Schichten zusammen: Äusserer Markskanal,

spongiöse Oberfläche und Knochenoberfläche.

Im Durchschnitt wurden ungefähr 200 Flächen benötigt, um eine Schicht abzubilden.

Im STL-Modell wurden dafür zuvor ca. 20000 - nach krümmungskriterien unterteilte - Dreiecke verwendet.

Die Datenmenge des Flächenmodells (STEP) enspricht hier ungefähr der STL-Datei.

|

|

|

|

Für jede der drei Schichten wurden NURBS-Flächen-Modelle berechnet. Die beiden Bilder zeigen die Komplexität für den oberen und den unteren Teil des Oberschenkelknochens im Detail. |

|

|

|

Ein wesentlicher Vorteil der neuen Berechnungsmethode, welcher die hohe Qualität der Ergebnisdaten ermöglicht, liegt darin, dass jede einzelne Fläche innerhalb einer Toleranz von 0.1mm an die Dreiecksdaten approximiert wird. Dadurch können alle Details auch genügend genau abgebildet werden. |

|

|

|

Detail eines hochleistungs-Skiffs in Carbon- Composite-Bauweise. entworfen von Stämpfli hergestellt von hs composite |

|

|

|

|

|

Professionelle Ruderer haben den 8 m langen Bootskörper des Prototyps in vielen Versuchen optimiert,

bevor die Form mit einem optischen Scanner (ATOS von

GOM) digitalisiert wurde.

Als Ergebnis lag ein Dreieck-Netz der Oberfläche vor (siehe Bild oben).

|

|

|

|

Um die Dreiecksdaten in kontinuierliche NURBS-Flächen mit der gewünschten Qualität überführen zu können,

mussten spezielle Approximations-Methoden entwickelt werden.

Das Bild oben zeigt das symmetrische CAD-Modell des Ruderboots.

Die Glattheit und Straffheit der Flächen sind so eingestellt worden, dass der Wasserwiederstand

minimiert und die Schwimmeigenschaften optimiert werden konnte.

Krümmungswechsel im Unterwasserschiff wurden vermieden, während die NURBS-Flächen gleichzeitig die

Messdaten so gut wie möglich abbildeten.

|

|

|

|

Zum Schluss wurde das wasserdichte Flächenmodell zu einem Volumenkörper zusammengefasst. Zur Qualitätskontrolle dient auch hier der typische Zebra-Plot: Das obere Bild zeigt die Lichtlinien-Reflektionen am vorderen Unterwasserschiff. |

|

|